PHC桩的使用环境分析和耐蚀性研究

PHC桩的使用环境分析和耐蚀性研究

姜正平1、2,宋旭艳1,何耀辉2,许国林2,顾亚敏3,李君兰2

1、苏州科技学院土木工程学院 江苏苏州 215011

2、中山宏基管桩有限公司 广东中山 528427

3、河海大学力学与材料学院 江苏南京 210098

摘 要:本文分析了PHC桩的使用环境,并据此设计了试验方案,主要研究了PHC桩的耐硫酸盐的侵蚀和钢筋锈蚀问题,研究了PHC桩实际应用方式在模拟强腐蚀环境下的不同保护层的钢筋和端头板(外露钢筋)的腐蚀情况。研究发现:因为压蒸工艺和磨细石英砂的掺入,大幅度减少了易遭受硫酸盐侵蚀的必要组分(Ca(OH)2和水化铝酸钙),而使养护良好的PHC桩混凝土具有良好的耐硫酸盐侵蚀;在模拟强腐蚀环境下25mm和45.5mm保护层对钢筋保护作用差别不大(锈蚀都较轻),但外露钢筋(相当于端头板)几乎全部烂光,涂沥青密封的外露钢筋也几乎全部烂光(仅速度稍慢)。另外,25mm的C80混凝土保护层已经足够保护非腐蚀(Ⅰ—B类)环境下使用的PHC桩中的钢筋;接桩处的端头板(即使涂沥青密封)是钢筋锈蚀的主要入口,是影响PHC桩在强腐蚀环境下使用的主要障碍;不有效解决接桩处的端头板的防锈蚀问题和植桩方式的话,GB13476-2009将保护层厚度提高到40mm,不仅没有防锈蚀作用,而且浪费社会资源。

关键词:混凝土;硫酸盐侵蚀;钢筋锈蚀;掺合料;压蒸养护

Study on Application Environment and Corrosion Resistance of PHC Pipe Pile

JIANG Zhengping1、2, SONG Xuyan1, HE Yaohui2, XU Guolin2, GU Yamin3, LI Junlan2

1. College of Civil Engineering, Suzhou University of Science and Technology, Jiangsu Suzhou 215011

2. Guangdong HONGJI Group Co., Ltd., Guangdong Zhongshan 528427

3. Institute of Mechanics and Materials, HOHAI University, Jiangsu Nanjing 210098

Abstract: In this paper, application environment of PHC pipe pile can be analyzed. Research programs designed, the erosion of sulfate-resistant and steel corrosion problem of PHC pipe pile may be mainly studied, and corrosion of steel and end plate (exposed steel) of different protective layer in the simulated environment of strong corrosion in practice may be studied. The results can show that: because of autoclave technology and finely ground quartz sand introduced, necessary components, Ca(OH)2 and hydrated calcium aluminate, which can easily suffer sulfate erosion, can be greatly reduced, so that well-cured PHC pipe pile concrete can have good resistance to sulfate attack. In the simulated environment of strong corrosion protective layer 25mm and 45.5mm may have little different function on steel (slightly corrosion), but exposed steel (equivalent to end plate) may be almost completely rotten and exposed steel coated with asphalt and sealed also may be almost completely rotten (only slightly slower). Moreover, C80 concrete layer 25mm can be sufficient for protection for steel in PHC pipe pile in the non-corrosive environment (typeⅠ—B). End plate joined in pipe pile (even if coated with asphalt and sealed) is the main entrance of steel corrosion, which may be the major obstacle that PHC pipe pile can be used in highly corrosive environment. If anti-corrosion problems and method of planting pile of end plate joined in pipe pile can not effectively be solved, in GB13476-2009 protective layer of which the thickness is up to 40mm not only may have on action on anti-corrosion, but also may result in waste of social resources.

Keywords: concrete, sulfate attack, steel corrosion, admixture, autoclave curing

混凝土以其成本低廉、坚固耐用等优点而成为现代建筑中使用最为广泛的材料,但是在某些自然环境长期作用下会发生多种形式的破坏,使混凝土的耐久性不足而导致其应用局限性。自然环境中钢筋混凝土结构物由于钢筋腐蚀造成破坏的情况遍及海港工程、水利工程、公路和桥梁等各种设施。

在我国,大规模的混凝土建设晚于发达国家,混凝土结构还未出现大规模的耐久性问题,但钢筋腐蚀引起的结构破坏已日益严重,值得关注。预应力高强混凝土管桩(简称PHC桩)目前使用的广泛性和应用领域的不断扩展,对PHC桩的耐蚀性的研究就愈加重要和迫切。

1 PHC桩的使用环境和中国的植桩方式分析

1.1 PHC桩的使用环境分析

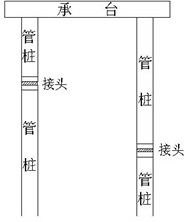

PHC管桩主要用于一般工业和民用建筑的下部结构(桩基),如图1所示。在南方地区PHC桩的使用环境绝大多数属于GB/T50746-2008《混凝土结构耐久性设计规范》中定义的Ⅰ—B类环境作用等级(长期与水或湿润土体接触的水中或土中构件),其相应的混凝土保护层厚度应该为30mm(现浇),考虑到与现浇混凝土相比,工厂化预制的C80混凝土的质量控制水平高,所以PHC管桩的保护层厚度可以更小些(25mm)。

图1 PHC管桩的使用方式 图2 钢筋混凝土结构不同的部位受不同的侵蚀情况

Fig.1 Application mode of PHC pipe pile Fig.2 Erosion of different parts in reinforced concrete structures

Ⅰ—B类环境作用等级(长期与水或湿润土体接触的水中或土中构件)是PHC桩使用环境的常态,海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)是PHC桩使用环境的特例。

PHC桩能否在海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境中使用,必须通过试验来证实,特别要研究PHC桩接桩处的端头板在Ⅲ类、Ⅴ类环境中的耐腐蚀性能,不能仅仅靠提高混凝土保护层厚度。

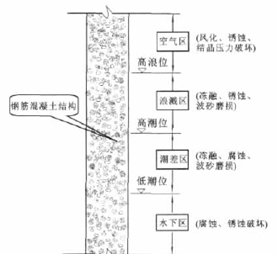

当PHC桩试图在海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境中使用时,必须对图2中所示的潮差区、浪溅区、空气区的钢筋锈蚀问题和硫酸盐的侵蚀问题进行研究[1]~[5]。笔者认为可以通过阳极通电诱导腐蚀的快速试验、干湿交替(浸泡→晾置→烘干为循环)、阳极通电诱导腐蚀后潮湿环境中静置且继续通电,配置5倍海水浓度的溶液作为浸泡液等强化措施来模拟强腐蚀环境下的PHC桩腐蚀问题。

1.2 植桩方式与保护层的有效性的关系分析

未经任何试验论证,仅仅参考日本标准,GB13476-2009将保护层厚度提高到40mm,直接导致了同规格PHC桩的有效受载面积减少,轴向抗压和整体抗弯能力降低。但这些代价的付出并不能带来耐久性的提高。主要原因之一是桩基施工完成后,40mm保护层的密实性和有效性存在的问题。

日本的PHC桩的施工方式基本上是类似于绿化种树的“冲孔植桩法”,施工过程中PHC桩基本不受力,基施工完成后PHC桩的保护层基本不受损伤,保护层的密实性和有效性完好。再者,日本是个海中岛国,PHC桩的使用环境多数属于海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境,因此日本标准用一定的力学性能代价换取耐久性的提高(配套合理的施工方法)是科学的。

中国的植桩方式主要采用“锤击法”或“静压法”,每根桩都须承受数百次(甚至数千次)锤击或数百吨的静压力的作用后,才能植桩到位。在“锤击”或“静压”过程中,无钢筋约束的混凝土保护层将产生大量的微裂缝,这些微裂缝虽然没有导致保护层剥落,但却成为了腐蚀介质的通道,保护层的“保护钢筋”作用丧失,而且柱状钢筋混凝土结构的保护层愈厚,在轴向载荷作用下保护层开裂的程度愈大。因此,对于接桩的端头钢板裸露在环境中的锤击式(含静压锤)PHC桩,将保护层厚度提高到40mm,不仅没有防锈蚀作用,而且浪费社会资源。

2 PHC桩的钢筋锈蚀研究

2.1 研究方案设计

2.1.1 对比实验研究需要考虑的因素

本实验研究模拟海水腐蚀的情况设计海水快速腐蚀实验,加强海水中主要的腐蚀化学物质氯化钠、氯化钾、硫酸镁、硫酸钾的浓度,设定配置5倍海水浓度溶液,混凝土中钢筋在此种环境中形成电化学腐蚀,腐蚀实验过程中通直流电加快腐蚀,同时模拟潮汐影响设计干湿交替实验加强腐蚀。

2.1.2 混凝土配合比的确定

混凝土强度等级按C80~C90设计,具体实验配合比如表1所示。

表1 混凝土的实验配合比(kg/m3)

Table.1 Mixing proportion of concrete (kg/m3)

试验组号 水泥 大石 小石 砂 减水剂 水 掺合料

磨细矿粉 一级粉煤灰 磨细砂

1 450 789 438 675 9.9 128 — — —

2 306 789 438 675 9.9 128 — — 144

3 306 789 438 675 9.9 121 144 — —

4 360 789 438 675 9.9 123 — 90 —

5 235 789 438 675 9.9 122 136 87 —

2.1.3 生产养护工艺

(1)常规管桩生产养护工艺即压蒸养护;静停3h→升温、恒温5h,控制温度为85℃~95℃,拆模后置于压蒸釜中进行高压蒸养,升温1h→恒温4h(1.0MPa即180℃左右)→降温2.5h。

(2)二次低压蒸汽养护;静停3h→升温、恒温5h控制温度65℃内,拆模后常压蒸养8h(100℃内)。

(3)低压蒸汽养护后泡水(14d)养护。

(4)标养(只做纯水泥和双掺)。

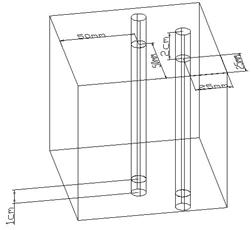

2.1.4 钢筋在混凝土中的不同位置

配筋时采用2种钢筋布位法,主要研究预制混凝土构件25mm及以上厚度保护层对防腐蚀的必要性。2种方法具体为:

(1)在100×100×100试块的中心位置即保护层厚度为45.5mm;

(2)在100×100×100试块的角端位置,使钢筋有两个方向的保护层厚度为25mm即对角线上距角顶35.35mm处。(考虑钢筋半径5mm取40mm位置处)

钢筋为阴螺纹高强预应力钢筋(即PC钢棒),其性能指标为抗拉强度1490MPa,屈服强度1305 MPa,延伸率6.5%。钢筋长130mm直径9mm,上端外露钢筋长20mm,下端外露钢筋长为10mm,配筋详细图如图3、图4所示。

图3 混凝土配筋图 图4 钢筋混凝土试件

Fig.3 Chart of concrete reinforcement Fig.4 reinforced concrete specimen

2.1.5 不同腐蚀环境

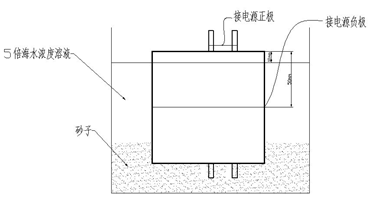

(1)阳极通电诱导腐蚀的快速实验——试块采取不完全浸泡方式在5倍海水浓度溶液中浸泡且过程中每一试块通10毫安直流电;(如图5所示)

(2)干湿交替——浸泡后晾置再烘干,循环往复;

(3)阳极通电诱导腐蚀的20d后取出,放置在湿度(盐溶液湿度)80%~95%的环境中并保持继续通电。

Fig.1 Application mode of PHC pipe pile Fig.2 Erosion of different parts in reinforced concrete structures

Ⅰ—B类环境作用等级(长期与水或湿润土体接触的水中或土中构件)是PHC桩使用环境的常态,海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)是PHC桩使用环境的特例。

PHC桩能否在海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境中使用,必须通过试验来证实,特别要研究PHC桩接桩处的端头板在Ⅲ类、Ⅴ类环境中的耐腐蚀性能,不能仅仅靠提高混凝土保护层厚度。

当PHC桩试图在海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境中使用时,必须对图2中所示的潮差区、浪溅区、空气区的钢筋锈蚀问题和硫酸盐的侵蚀问题进行研究[1]~[5]。笔者认为可以通过阳极通电诱导腐蚀的快速试验、干湿交替(浸泡→晾置→烘干为循环)、阳极通电诱导腐蚀后潮湿环境中静置且继续通电,配置5倍海水浓度的溶液作为浸泡液等强化措施来模拟强腐蚀环境下的PHC桩腐蚀问题。

1.2 植桩方式与保护层的有效性的关系分析

未经任何试验论证,仅仅参考日本标准,GB13476-2009将保护层厚度提高到40mm,直接导致了同规格PHC桩的有效受载面积减少,轴向抗压和整体抗弯能力降低。但这些代价的付出并不能带来耐久性的提高。主要原因之一是桩基施工完成后,40mm保护层的密实性和有效性存在的问题。

日本的PHC桩的施工方式基本上是类似于绿化种树的“冲孔植桩法”,施工过程中PHC桩基本不受力,基施工完成后PHC桩的保护层基本不受损伤,保护层的密实性和有效性完好。再者,日本是个海中岛国,PHC桩的使用环境多数属于海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境,因此日本标准用一定的力学性能代价换取耐久性的提高(配套合理的施工方法)是科学的。

中国的植桩方式主要采用“锤击法”或“静压法”,每根桩都须承受数百次(甚至数千次)锤击或数百吨的静压力的作用后,才能植桩到位。在“锤击”或“静压”过程中,无钢筋约束的混凝土保护层将产生大量的微裂缝,这些微裂缝虽然没有导致保护层剥落,但却成为了腐蚀介质的通道,保护层的“保护钢筋”作用丧失,而且柱状钢筋混凝土结构的保护层愈厚,在轴向载荷作用下保护层开裂的程度愈大。因此,对于接桩的端头钢板裸露在环境中的锤击式(含静压锤)PHC桩,将保护层厚度提高到40mm,不仅没有防锈蚀作用,而且浪费社会资源。

2 PHC桩的钢筋锈蚀研究

2.1 研究方案设计

2.1.1 对比实验研究需要考虑的因素

本实验研究模拟海水腐蚀的情况设计海水快速腐蚀实验,加强海水中主要的腐蚀化学物质氯化钠、氯化钾、硫酸镁、硫酸钾的浓度,设定配置5倍海水浓度溶液,混凝土中钢筋在此种环境中形成电化学腐蚀,腐蚀实验过程中通直流电加快腐蚀,同时模拟潮汐影响设计干湿交替实验加强腐蚀。

2.1.2 混凝土配合比的确定

混凝土强度等级按C80~C90设计,具体实验配合比如表1所示。

表1 混凝土的实验配合比(kg/m3)

Table.1 Mixing proportion of concrete (kg/m3)

试验组号 水泥 大石 小石 砂 减水剂 水 掺合料

磨细矿粉 一级粉煤灰 磨细砂

1 450 789 438 675 9.9 128 — — —

2 306 789 438 675 9.9 128 — — 144

3 306 789 438 675 9.9 121 144 — —

4 360 789 438 675 9.9 123 — 90 —

5 235 789 438 675 9.9 122 136 87 —

2.1.3 生产养护工艺

(1)常规管桩生产养护工艺即压蒸养护;静停3h→升温、恒温5h,控制温度为85℃~95℃,拆模后置于压蒸釜中进行高压蒸养,升温1h→恒温4h(1.0MPa即180℃左右)→降温2.5h。

(2)二次低压蒸汽养护;静停3h→升温、恒温5h控制温度65℃内,拆模后常压蒸养8h(100℃内)。

(3)低压蒸汽养护后泡水(14d)养护。

(4)标养(只做纯水泥和双掺)。

2.1.4 钢筋在混凝土中的不同位置

配筋时采用2种钢筋布位法,主要研究预制混凝土构件25mm及以上厚度保护层对防腐蚀的必要性。2种方法具体为:

(1)在100×100×100试块的中心位置即保护层厚度为45.5mm;

(2)在100×100×100试块的角端位置,使钢筋有两个方向的保护层厚度为25mm即对角线上距角顶35.35mm处。(考虑钢筋半径5mm取40mm位置处)

钢筋为阴螺纹高强预应力钢筋(即PC钢棒),其性能指标为抗拉强度1490MPa,屈服强度1305 MPa,延伸率6.5%。钢筋长130mm直径9mm,上端外露钢筋长20mm,下端外露钢筋长为10mm,配筋详细图如图3、图4所示。

图3 混凝土配筋图 图4 钢筋混凝土试件

Fig.3 Chart of concrete reinforcement Fig.4 reinforced concrete specimen

2.1.5 不同腐蚀环境

(1)阳极通电诱导腐蚀的快速实验——试块采取不完全浸泡方式在5倍海水浓度溶液中浸泡且过程中每一试块通10毫安直流电;(如图5所示)

(2)干湿交替——浸泡后晾置再烘干,循环往复;

(3)阳极通电诱导腐蚀的20d后取出,放置在湿度(盐溶液湿度)80%~95%的环境中并保持继续通电。

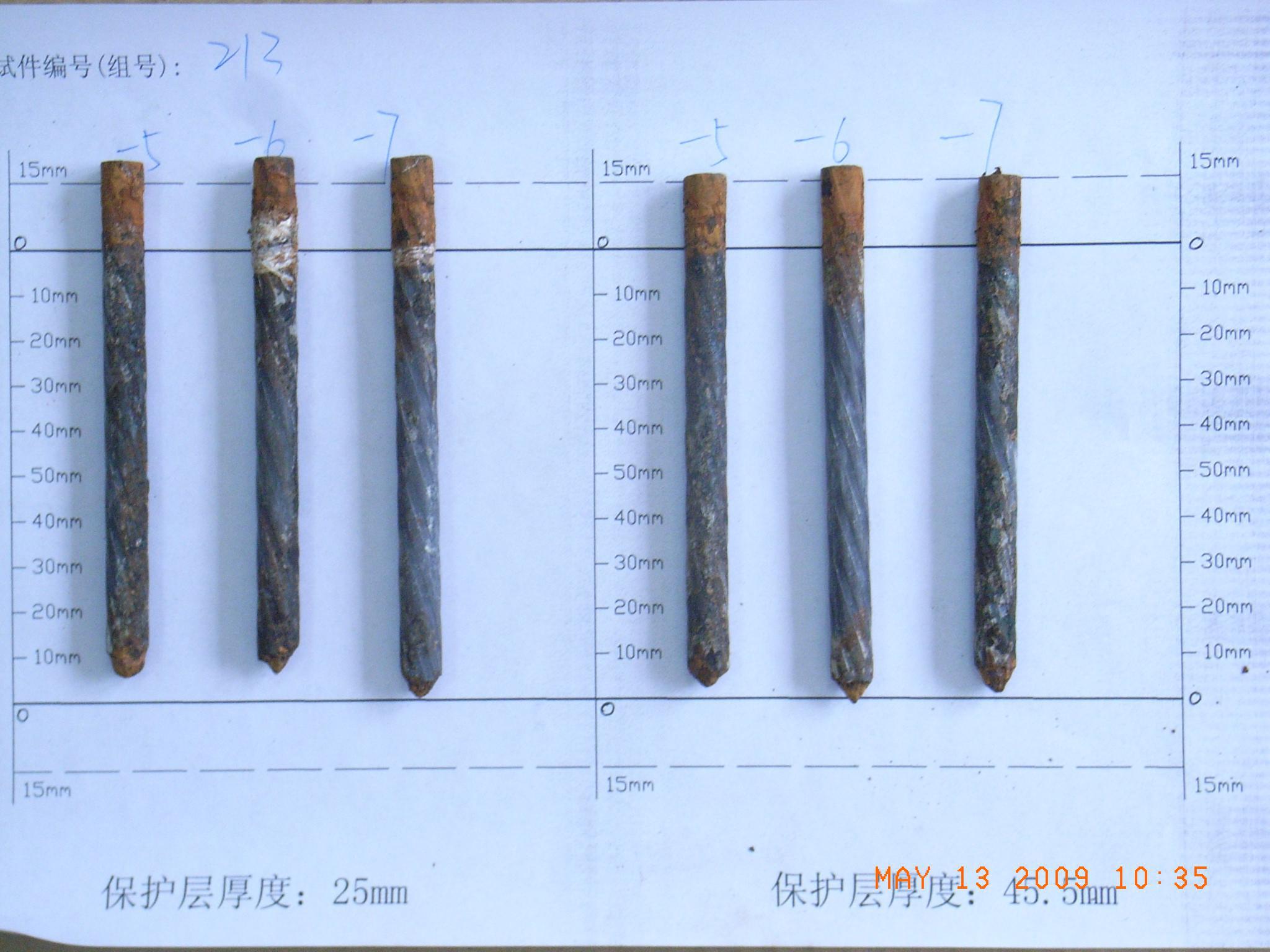

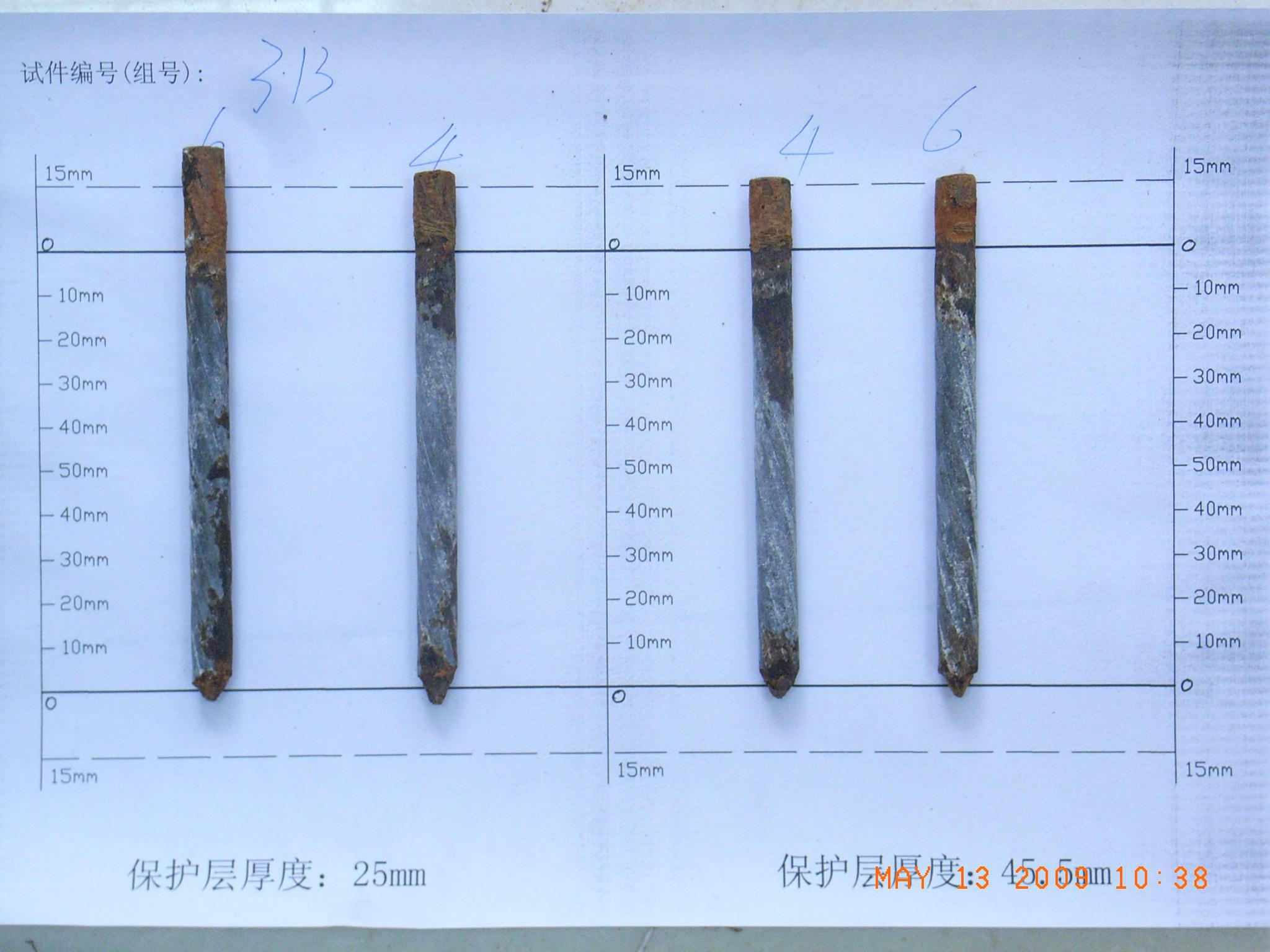

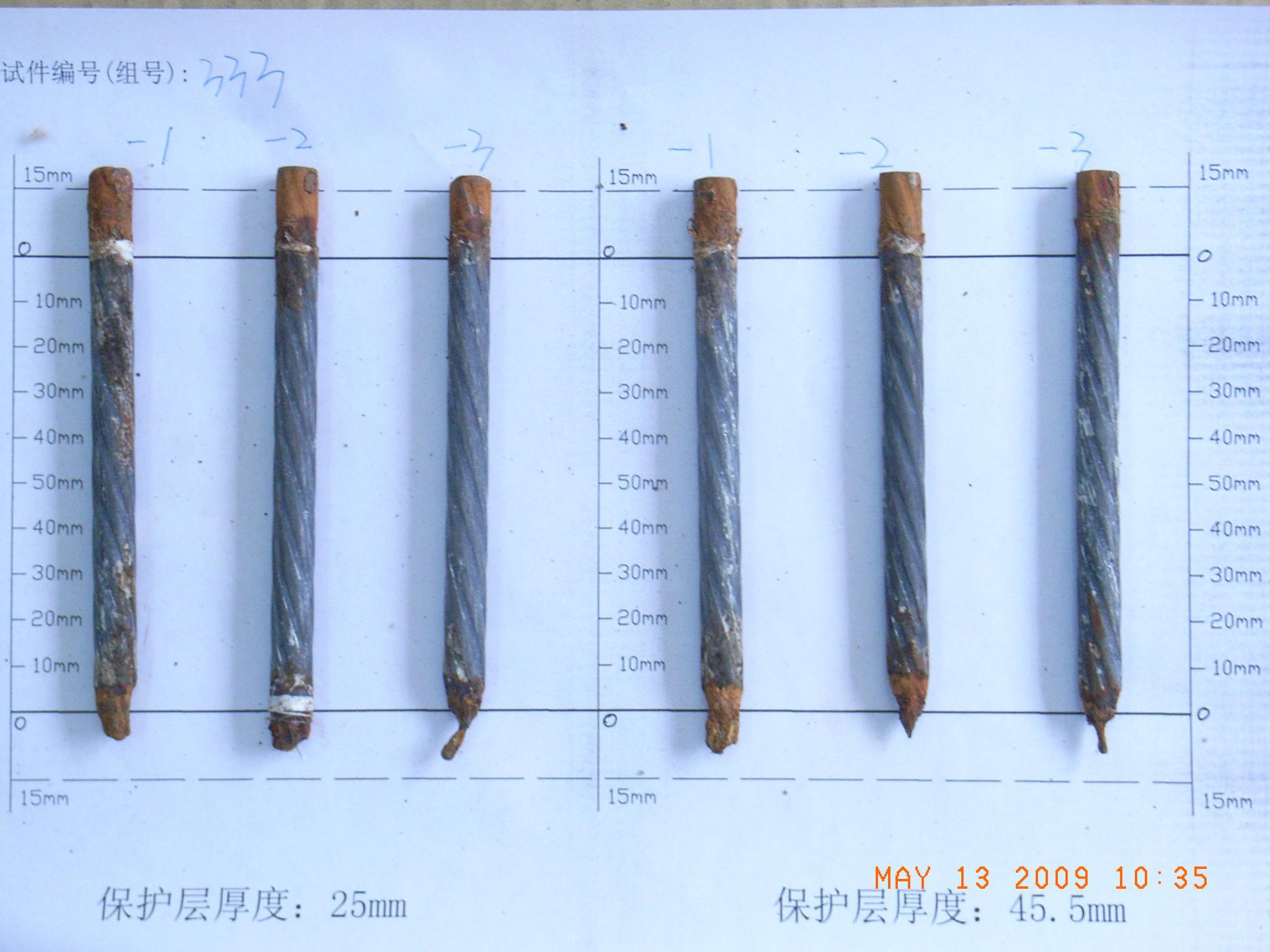

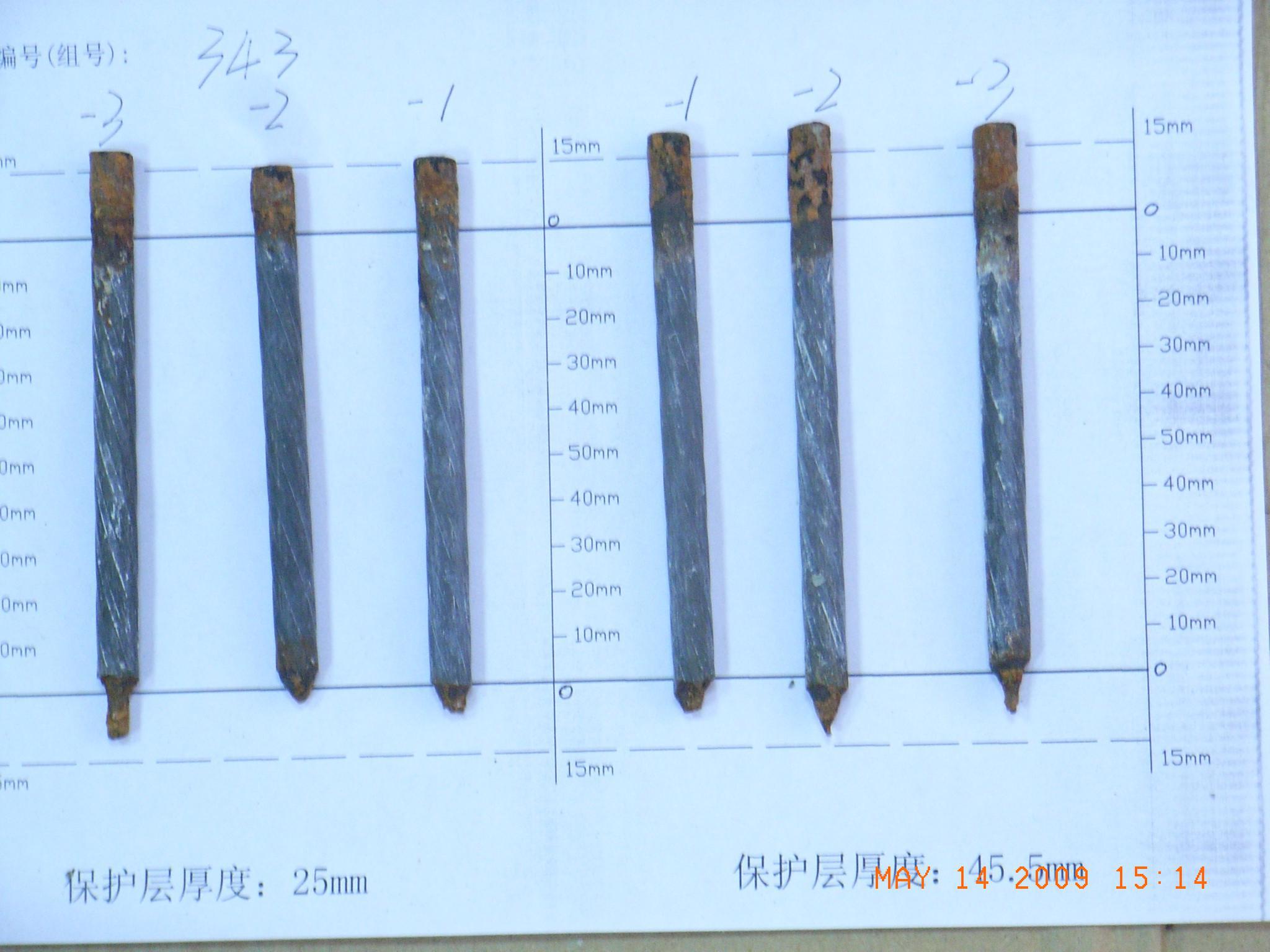

图6 腐蚀实验刚开始时试块情况 图7 试块中钢筋锈蚀情况

Fig.6 Specimen appearance at the beginning of corrosion test Fig.7 Steel corrosion in specimen

2.2 腐蚀实验观察

观察出试块下端的钢筋即浸泡于腐蚀液中且通电,锈蚀最为严重,腐蚀15d后即有部分试块下端露在腐蚀液的全部锈蚀,继续向内部钢筋锈蚀,形成凹洞;外露的下端涂有沥青的钢筋锈蚀也比较严重,黑色的沥青涂层与钢筋的粘结理论上可以延缓腐蚀物质渗入钢筋表面,实验中观察的实际情况为涂层的局部整体剥落,钢筋发生锈蚀。

如图7所示,此试块下端的外露钢筋已全部锈蚀,腐蚀时间约为18d,说明此种腐蚀条件下(通电浸泡)钢筋的锈蚀速率很快,钢筋腐蚀量大;并且可以看出锈蚀逐渐向混凝土内部的钢筋扩展,钢筋端部形成了腐蚀凹洞。

图8~图10为腐蚀实验过程中拍摄的钢筋涂沥青密封的混凝土试块钢筋锈蚀发展动态过程,密封层的保护作用理论上成立,延缓腐蚀物质的渗入使腐蚀时间延长,但是本实验过程中涂沥青这一方法并未取得理论防腐蚀效果。

图8 涂沥青的试块腐蚀初期 图9 涂沥青试块腐蚀情况 图10 涂沥青试块腐蚀结束钢筋锈蚀情况

Fig.8 Early corrosion of Fig.9 Corrosion of Fig.10 Steel corrosion of

Fig.8 Early corrosion of Fig.9 Corrosion of Fig.10 Steel corrosion of

specimen coated with asphalt specimen coated with asphalt specimen coated with asphalt at the end of corrosion test

如图8所示,下端钢筋涂沥青密封,沥青上面颗粒为砂子。如图9所示,涂沥青的端部钢筋已锈蚀,钢筋横截面显著减小,沥青涂层已失去原有形态,变成不定型粘稠态。如图10所示,下端的钢筋已全部锈蚀,并且形成腐蚀凹洞向混凝土内部钢筋扩展,沥青涂层已经不复存在,依稀可辨的沥青涂层残留的黑色印记。通过实验观察充分说明涂沥青密封层处理此方法不可行,达不到提高防腐蚀效果。

2.3 腐蚀后钢筋分析

腐蚀实验结束后的试块压碎后取出钢筋,拍摄图片观察钢筋的锈蚀情况。根据腐蚀结束后钢筋的锈蚀程度,可以分析出配合比、养护工艺、保护层厚度对钢筋锈蚀的影响。

图11 掺磨细砂压蒸混凝土 图12 纯水泥压蒸混凝土的 图13 掺粉煤灰压蒸混凝土的

的钢筋锈蚀情况 钢筋锈蚀情况 钢筋锈蚀情况

Fig.11 Steel corrosion of autoclave Fig.12 Steel corrosion of autoclave Fig.13 Steel corrosion of autoclave

concrete with finely ground quartz sand concrete without admixture concrete with fly ash

图14 掺磨细矿渣粉压蒸混凝土 图15 纯水泥二次低压养护混凝土 图16 掺磨细矿渣粉二次低压养护混凝土

的钢筋锈蚀情况 的钢筋锈蚀情况 的钢筋锈蚀情况

Fig.14 Steel corrosion of Fig.15 Steel corrosion of concrete without Fig.16 Steel corrosion of concrete with slag

autoclave concrete with slag admixture under two low pressure curing condition under two low pressure curing condition

图17 掺磨细矿渣粉经低压后泡水养护的混凝土 图18 双掺经二次低压养护的

的钢筋锈蚀情况 混凝土的钢筋锈蚀情况

Fig.17 Steel corrosion of concrete with slag Fig.18 Steel corrosion of concrete with two kinds of

under low pressure and immersion curing condition admixture under two low pressure curing condition

图中钢筋所有腐蚀试验均按腐蚀条件(1)或(3)方式进行。

经观察可以发现:所有试件下端外露钢筋全部锈蚀,位于混凝土内部的钢筋锈蚀部位为某些锈蚀斑点,而非钢筋表面均匀性锈蚀,排除了腐蚀物质从钢筋侧面渗入的可能,说明腐蚀物质的渗入途径为钢筋端部-混凝土粘结面。原因:试块成型过程中,由于泌水,富余水积聚在钢筋的下方,水化及蒸发后留下许多孔隙形成钢筋-混凝土粘结的薄弱区,腐蚀物质容易从钢筋端部渗入到此薄弱区,产生腐蚀。

强化腐蚀实验中,腐蚀性物质全部是由钢筋端部与混凝土接触部位沿着钢筋表面向混凝土中心扩散。

如果能够消除钢筋端部的腐蚀物质的渗入途径,PHC桩在海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境中的抗蚀能力还是可以的。

所有压蒸养护工艺试件的内部的钢筋锈蚀程度大于非压蒸养护工艺试件,主要原因是压蒸养护工艺大幅度减少了水泥水化产物中的Ca(OH)2含量,降低了PH值。

能够增加水泥水化产物碱度的外掺物,都能减轻钢筋锈蚀程度;而象粉煤灰这样能够降低水泥水化产物碱度的外掺物,都能增加钢筋锈蚀程度。

2.4 干湿交替条件(不通电)下腐蚀后钢筋重量损失对比

表2中所列数据为各种配合比、养护工艺、保护层厚度在第⑵种腐蚀方式(干湿交替——浸泡后晾置再烘干,循环往复28次)下对钢筋锈蚀的影响。

试验结果表明:45.5mm保护层钢筋损失重量与25mm保护层的钢筋损失重量几乎无差别。

表2 干湿交替循环后(5倍海水浓度)的钢筋锈蚀量

Table 2 Steel corrosion content under drying-wetting cycles ( five concentration of seawater )

试件

强化腐蚀实验中,腐蚀性物质全部是由钢筋端部与混凝土接触部位沿着钢筋表面向混凝土中心扩散。

如果能够消除钢筋端部的腐蚀物质的渗入途径,PHC桩在海洋氯化物环境(Ⅲ类)、化学腐蚀环境(Ⅴ类)环境中的抗蚀能力还是可以的。

所有压蒸养护工艺试件的内部的钢筋锈蚀程度大于非压蒸养护工艺试件,主要原因是压蒸养护工艺大幅度减少了水泥水化产物中的Ca(OH)2含量,降低了PH值。

能够增加水泥水化产物碱度的外掺物,都能减轻钢筋锈蚀程度;而象粉煤灰这样能够降低水泥水化产物碱度的外掺物,都能增加钢筋锈蚀程度。

2.4 干湿交替条件(不通电)下腐蚀后钢筋重量损失对比

表2中所列数据为各种配合比、养护工艺、保护层厚度在第⑵种腐蚀方式(干湿交替——浸泡后晾置再烘干,循环往复28次)下对钢筋锈蚀的影响。

试验结果表明:45.5mm保护层钢筋损失重量与25mm保护层的钢筋损失重量几乎无差别。

表2 干湿交替循环后(5倍海水浓度)的钢筋锈蚀量

Table 2 Steel corrosion content under drying-wetting cycles ( five concentration of seawater )

试件

|

试件 编号 |

45.5mm保护层钢筋损失重量(g) |

25mm保护层的钢筋损失重量 (g) |

薄、厚保护层的钢筋损失重量差 (g) |

差别 (%) |

|

112-x-1 |

1.11 |

1.16 |

0.05 |

4.3 |

|

112-x-2 |

0.74 |

0.76 |

0.02 |

2.6 |

|

212 |

0.56 |

0.61 |

0.05 |

8.2 |

|

312 |

0.63 |

0.63 |

0.00 |

0.0 |

|

412 |

0.76 |

0.78 |

0.02 |

2.6 |

|

232 |

0.56 |

0.51 |

-0.05 |

-9.8 |

|

332 |

0.57 |

0.52 |

-0.05 |

-9.6 |

|

432 |

0.54 |

0.58 |

0.04 |

6.9 |

|

532 |

0.61 |

0.59 |

-0.02 |

-3.4 |

|

242 |

0.67 |

0.58 |

-0.09 |

-15.5 |

|

342 |

0.61 |

0.67 |

0.05 |

7.5 |

|

442 |

0.81 |

0.87 |

0.06 |

6.9 |

|

252-x-1 |

0.52 |

0.56 |

0.04 |

7.1 |

|

252-x-2 |

0.46 |

0.41 |

-0.05 |

-12.2 |

|

552 |

0.66 |

0.68 |

0.02 |

2.9 |

|

累计值 |

9.81 |

9.90 |

0.09 |

0.9 |

试件编号的3位数的含义:

第一位数表示混凝土配比 :1——常规管桩混凝土配比(加磨细砂);2——常规管桩混凝土配比(纯水泥);3——掺矿粉;4——掺一级粉煤灰;5——掺矿粉和一级粉煤灰。

第二位数表示生产养护工艺:1——常规管桩生产养护工艺;2——二次低压蒸汽养护;3——低压蒸汽养护后泡水养护;4——标养(只做纯水泥和双掺)。

第三位数表示不同的腐蚀试验环境。

3 PHC桩的耐硫酸盐侵蚀问题研究

3.1 硫酸盐侵蚀机理

混凝土受硫酸盐的侵蚀属于化学腐蚀,所产生的破坏主要是膨胀破坏。

破坏原因是生成两种膨胀性产物——钙矾石(3CaO·Al2O3·3CaSO4·32H2O)和石膏(CaSO4·2H2O)的形成,它们是典型的硫酸盐侵蚀产物。

发生这两种侵蚀的化学反应方程式如下:

石膏型腐蚀 Ca(OH)2+Na2SO4+2H2O→CaSO4·42H2O+NaOH

钙矾型腐蚀 3CaO·Al2O3+3CaSO4·2H2O+26H2O→3CaO·Al2O3·CaSO4·32H2O

在水位变化区域,石膏在水泥石中的毛细孔内沉积、结晶,引起体积膨胀,使水泥石开裂,最后材料转变成糊状物或无粘结力的物质

处于水下的混凝土,所生成的石膏会与单硫型水化硫铝酸钙和水化铝酸钙反应生成高硫型水化硫铝酸钙,含有大量的结晶水,其体积比原来增加 1. 5 倍以上,因此产生局部膨胀压力,使水泥石结构胀裂,这种高硫型水化硫酸铝钙多呈针状晶体对水泥石破坏十分严重,为此也将其成为“水泥杆菌”。

浸泡在海水中的混凝土,由于其内部毛细管作用,海水在混凝土内上升,并不断蒸发,于是盐类在混凝土中不断结晶和聚集,使混凝土开裂。干湿交替加速了这种破坏作用,因此在高低潮位之间的混凝土破坏特别严重,而完全浸在海水中的混凝土,特别是在没有水压差的情况下,侵蚀却很小。另外,随着侵蚀时间的延长,侵蚀生成物亦不断增多,应力增大,当孔隙体积已无法容纳侵蚀生成物或拉应力大于材料的拉伸强度时,内部便产生膨胀性裂缝;而裂缝又使外部硫酸根离子更容易渗入混凝土内部,这些过程交替进行,相互促进,形成一个恶性循环。其结果是造成混凝土在硫酸盐侵蚀下,其体积随着侵蚀时间的延长不断膨胀最终导致破坏。

3.2 避免或减轻硫酸盐侵蚀的主要方法

避免或减轻硫酸盐侵蚀的可行途径主要有两个方面:

(1)尽可能减少水泥(混凝土)水化产物中Ca(OH)2和水化铝酸钙的含量,提高C-S-H凝胶的含量,最好将其转化为更加稳定的托勃莫来石。

(2)提高水泥混凝土的密实度,减少硫酸盐的侵蚀通道。

常规普通混凝土主要是通过下列两类方法并用,达到避免或减轻硫酸盐侵蚀的目的:

(1)掺加矿物掺合料(主要是矿粉、硅灰、一级粉煤灰)→减少水泥(混凝土)水化产物中Ca(OH)2和水化铝酸钙的含量;

(2)掺加高效减水剂,提高混凝土的密实度。

3.3 压蒸C80管桩混凝土耐硫酸盐侵蚀的研究

压蒸C80管桩混凝土耐硫酸盐侵蚀的研究结果见表3。由于压蒸C80管桩混凝土配合比中,已经掺加了大量的磨细石英砂(SiO2),通过10大气压180℃以上的高温高压养护,水泥(混凝土)水化产物中Ca(OH)2和水化铝酸钙的含量大幅度降低,C-S-H凝胶的含量大幅度提高,其中相当数量已经转化为更加稳定的托勃莫来石,因此压蒸C80管桩混凝土的耐硫酸盐侵蚀良好。

表3 压蒸C80管桩混凝土的耐硫酸盐侵蚀结果

Table 3 The results of sulfate attack resistance of C80 autoclave pipe pile concrete

|

养护方式 |

抗蚀系数K1 |

抗蚀系数K2 |

|

常规自然养护至28天→做硫酸盐腐蚀实验 |

0.98 |

0.99 |

|

低压蒸汽养护→自然养护至28天→做硫酸盐腐蚀实验 |

0.90 |

0.95 |

|

压蒸→高压汽养护→自然养护28天→做硫酸盐腐蚀实验 |

1.00 |

1.13 |

抗蚀系数K1=M1(43)/M,抗蚀系数K2=M2(42)/M,M——水中浸泡50天的平均抗压强度, M1(43)——为在10%硫酸钠溶液中浸泡43天后的抗压强度,M2(42)——为干湿(硫酸钠溶液)循环42次的平均抗压强度,K1、K2越大表明耐硫酸盐腐蚀性越好。

4 结论

(1)养护良好的、掺磨细石英砂的PHC桩混凝土具有良好的耐硫酸盐的侵蚀。

(2)25mm的C80混凝土保护层已经足够保护非腐蚀(Ⅰ—B类)环境下使用的PHC桩中的内部钢筋。

(3)接桩处的端头板(即使涂沥青密封)是钢筋锈蚀的主要入口,是影响PHC桩在强腐蚀环境下使用的主要障碍;不有效解决接桩处的端头板的防锈蚀问题和植桩方式,将保护层厚度提高到40mm,不仅没有防锈蚀作用,而且浪费社会资源。

(4)耐腐蚀性能较好的管桩混凝土为掺磨细矿渣粉低压后泡水养护、双掺标养、双掺二次低压养护、掺优质粉煤灰二次低压养护。采用高压蒸养的管桩,不宜直接用于有防锈蚀要求的环境中。

(5)涂沥青防护管桩端头钢筋锈蚀的方法防腐蚀作用非常有限。按此方法处理的管桩接头处仍然是腐蚀薄弱环节,若处在有氧区(即潮汐区)钢筋很快腐蚀,使用寿命很有限。为确保管桩达到使用年限,管桩接头处应处于无氧条件下,或采用更为有效的防护措施。

参考文献

[1] 吴 瑾. 海洋环境下钢筋混凝土结构锈裂损伤评估研究[D]. 河海大学,2003.16-19.

Wu Jin. Study on Damage Assessment of Corroded and Cracked R.C. Structures in Marine Environment [D]. HOHAI University, 2003.16-19.

[2] 张慧昕. 沿海混凝土结构耐久性的成因、评估与质量控制[D]. 浙江大学,2002.20-21.

Zhang Huixin. Reason, Assessment and Quality Control on Durability of Concrete Structures in Onshore [D]. ZHEJIANG University, 2002.20-21.

[3] 蒋敏强. 海水侵蚀下砼材料的微结构演化及宏观力学性能的研究[D]. 扬州大学,2005.89-91.

Jiang Minqiang. The Evolution of Micro-structure and Macro-mechanical Properties of Concrete Material in Marine Water Attack [D]. YANGZHOU University, 2005.89-91.

[4] 杨卫东,刘建民,迟培云. 沿海地区钢筋混凝土的腐蚀及其防护[J]. 混凝土,2003,(8):22-24.

Yang Weidong, Liu Jianmin, Chi Peiyun. Corrosion and Protection of Reinforced Concrete in Littoral [J]. Concrete, 2003,(8):22-24.

[5] 钟亚伟,李固华. 沿海混凝土耐久性研究综述[J]. 四川建筑科学研究,2007,33(1):90-95.

Zhong Yawei, LI Guhua. Review of Research on Concrete for Marine Works Durability [J]. Sichuan Building Science, 2007,33(1):90-95.

[6] 李 岩. 氯离子在混凝土中的渗透性能与钢筋腐蚀临界浓度的试验研究[D]. 南京水利科学研究院,2003.60-62.

Li Yan. The Study of Chloride Ions Penetration Capacity and Critical Content in Concrete [D]. Nanjing Hydraulic Research Institute, 2003.60-62.

[7] 范颖芳. 受腐蚀钢筋混凝土构件性能研究[D]. 大连理工大学,2002.56-58.

Fan Yingfang. Research on Properties of Corroded Reinforced Concrete Member [D]. Dalian University of Technology, 2002.56-58.

[8] 罗晓辉,卫 军,罗 昕. 混凝土劣化与有害孔洞的物理关系[J]. 华中科技大学学报(自然科学版),2006,34(3):94-96.

Luo Xiaohui Wei Jun Luo Xin. Physics Relation between Concrete Deterioration and Harmful Pore [J]. Journal of Huazhong University of Science and Technology(Nature Science Edition), 2006,34(3):94-96.

[9] 胡融刚. 钢筋/混凝土体系腐蚀过程的电化学研究[D]. 厦门大学,2004.25-31.

Hu Ronggang. Electrochemical Study on Corrosion Process of Steel Rebar/Concrete System [D]. Xiamen University, 2004.25-31.

[10] 王 军,杜荣忠,刘艳萍. 海工混凝土工程耐久性设计探讨[J]. 工程建设与设计,2006,(2):76-77.

Wang Jun, Du Rongzhong, Liu Yanping. Study on Durability Design of Marine Harbor Concrete Engineering [J]. Construction & Design for Project, 2006,(2):76-77.

[11] 迟培云,王大成,李爱武. 钢筋混凝土构筑物在海水中的腐蚀及其防护[J]. 青岛建筑工程学院学报,2004,25(2):6-11.

Chi Peiyun, Wang Dacheng, Li Aiwu. Corrosion and Protection of Reinforced Concrete Buildings in Sea-Water [J]. Journal of Qingdao Institute of Architecture and Engineering, 2004,25(2):6-11.

[12] 徐善华. 混凝土结构退化模型与耐久性评估[D]. 西安建筑科技大学,2003.32-36.

Xu Shanhua. The Models of Deterioration and Durability Evaluation of Reinforced Concrete Structure [D]. Xi’an University of Architecture and Technology, 2003.32-36.

[13] 王巧平. 钢筋混凝土锈裂损伤规律试验研究及理论分析[D]. 河海大学,2004.65-69.

Wang Qiaoping. Experimental Study and Theoretic Analysis on Damage Rule of Corroded and Cracked Reinforced Concrete [D]. HOHAI University, 2004.65-69.

作者通讯:

姜正平:高级工程师,国家注册监理工程师;江苏省建设工程资深评标专家;

苏州科技学院材料工程教研室教师兼广东宏基管桩有限公司总工程师

地址:江苏省苏州新区滨河路1701号苏州科技学院,邮编:215011,E-mail:jzpsz@163.com